1. Определение уровня обработки неясно.

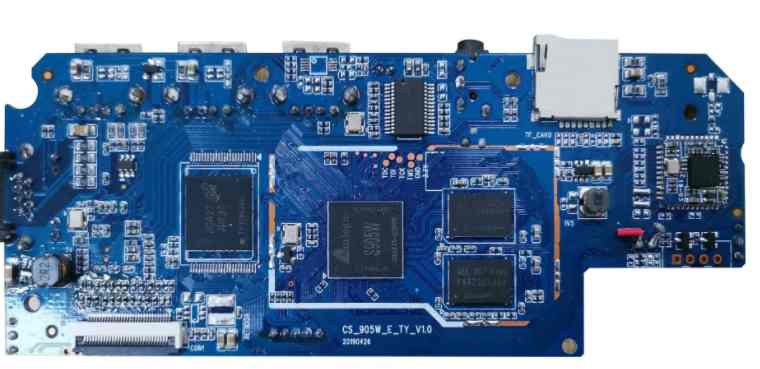

Однопанельная конструкция в ВЕРХНЕМ слое, например реверс и реверс без инструкции, может быть изготовлена из платы, установленной на устройстве, а не качественной сваркой.

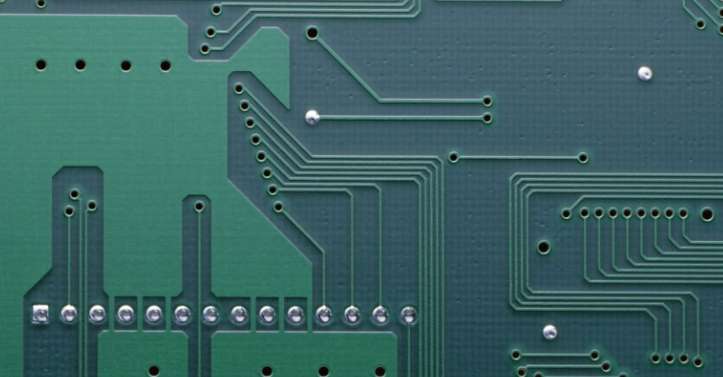

2. Большая площадь медной фольги на расстоянии от внешней рамы слишком близка.

Большая площадь медной фольги от внешней рамы должна обеспечивать расстояние не менее 0,2 мм, потому что при фрезеровании, например, при фрезеровании до медной фольги, легко вызвать коробление медной фольги, вызванное проблемой потери сопротивления припоя.

3. Используйте блок наполнителя, чтобы нарисовать площадку

Подложка для рисования с блоками-заполнителями может пройти проверку DRC при проектировании линий, но не для обработки. Таким образом, данные о сопротивлении сварке не могут быть получены непосредственно из аналогичной контактной площадки. При применении стойкости к припою область присадочного блока будет покрыта сопротивлением припоя, что затруднит сварку устройства.

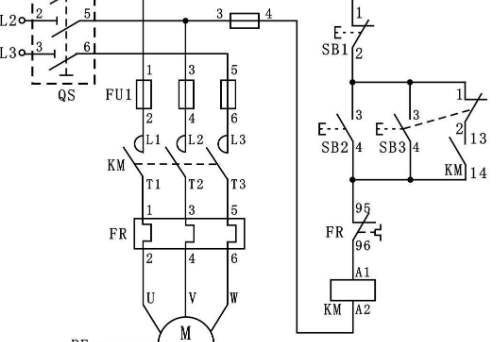

4. Электрическое формирование - это цветочная сварочная площадка

Из-за конструкции источника питания цветочной сварочной пластины, земли и фактической печатной платы , в отличие от изображения выше, все линии являются изолирующими линиями, при рисовании нескольких групп источника питания или нескольких видов линий изоляции заземления следует соблюдать осторожность, не оставлять зазоров, две группы короткого замыкания питания не блокируют область соединения.

5. Персонаж неуместен

Площадка с символьным покрытием SMD-площадки, которые доставляют неудобства при тестировании печатных плат при включении-выключении и сварке компонентов. Дизайн символов слишком мал, чтобы затруднить трафаретную печать, и слишком велик, чтобы символы накладывались друг на друга и их было трудно различить.

6. Сварочная площадка для поверхностного монтажа слишком короткая

Это для тестирования включения-выключения, для слишком плотных устройств для поверхностного монтажа расстояние между ножками довольно маленькое, подкладка также довольно тонкая, игла для проверки установки должна перемещаться вверх и вниз, например, конструкция подкладки слишком короткая, хотя это не влияет на установку устройства, но сделает тестовую иглу неправильной и не откроется.

7. Односторонняя настройка диафрагмы пэда

Односторонняя подкладка обычно не просверливается, если необходимо отметить отверстия, ее отверстие должно быть нулевым. Если вы спроектируете значения таким образом, чтобы координаты скважины отображались в этом месте при создании данных скважины, у вас возникнет проблема. Односторонняя колодка должна иметь специальную маркировку для сверления.

8. Перекрытие площадок

В процессе сверления сверло будет сломано из-за многократного сверления, что приведет к повреждению отверстия. Два отверстия в многослойной пластине перекрываются, и пленка вытягивается как изолирующая пластина, что приводит к устареванию.

9. Дизайн блока заполнения слишком велик или блок заполнения заполнен очень тонкой линией

Данные оптического чертежа потеряны, а данные оптического чертежа неполные. Поскольку блок заполнения рисуется построчно при обработке данных оптического рисования, объем данных оптического рисования довольно велик, что увеличивает сложность обработки данных.

10. Злоупотребление графическим слоем

Некоторые бесполезные соединения были сделаны на некоторых графических слоях. Первоначально это была четырехслойная доска, но было спроектировано более пяти слоев линий, что вызвало недопонимание. Нетрадиционный дизайн. Графический слой должен оставаться нетронутым и четким во время проектирования.

Процесс бурения

Из-за наложения каждого слоя пластина и медный слой слишком толстые, что вызывает серьезный износ сверла и легко ломает буровой инструмент. Количество отверстий, скорость падения и скорость вращения должны быть отрегулированы соответствующим образом. Точно измерьте расширение и сжатие пластины, чтобы получить точный коэффициент; Когда количество слоев более 14 слоев, апертура менее 0,2 мм или расстояние от отверстия до линии менее 0,175 мм, для производства используется сверлильный станок с точностью положения отверстия менее 0,025 мм. Диаметр выше φ4,0 мм просверливается ступенчато, отношение толщины к диаметру составляет 12: 1, просверливается ступенчато, методом положительного и отрицательного сверления; Контролируйте кромку сверления и толщину отверстия. Примите новый сверлильный инструмент или отшлифуйте 1 сверлильный инструмент, чтобы просверлить верхнюю доску как можно дальше, и контролируйте диаметр отверстия в пределах 25 мкм. Чтобы решить проблему заусенцев при сверлении высотных толстых медных пластин, проверка партии, использование пластин высокой плотности, количество ламинированных пластин составляет одну штуку, а время заточки сверла контролируется в 3 раза. Это может эффективно улучшить сверление заусенцев.

Технология обратного сверления — это эффективный способ улучшить целостность сигнала для высокочастотной, высокоскоростной и массовой передачи данных. Обратное сверление контролирует длину остаточной заглушки, согласованность двух отверстий и медную проволоку в отверстиях. Не все буровое оборудование имеет функцию обратного засверливания. Необходимо обновить технологию бурового оборудования (с функцией обратного засверливания) или приобрести сверлильный станок с функцией обратного засверливания. Методы обратного сверления, применяемые из отраслевой литературы и зрелого массового производства, в основном включают: традиционный метод обратного сверления с контролем глубины, обратное сверление со слоем обратной связи по сигналу во внутреннем слое, расчет глубины в соответствии с отношением толщины пластины, который здесь не будет повторяться.

Проверка надежности

Высотная плата, как правило, представляет собой системную плату, толще, чем обычная многослойная плата, тяжелее, большего размера, соответствующая теплоемкость также больше, при сварке требуется больше тепла. При 217 ℃ (температура плавления припоя) это занимает от 50 до 90 секунд, а скорость охлаждения высотной пластины относительно низкая, поэтому время испытания на оплавление увеличивается, и в сочетании со стандартами IPC-6012C, IPC-TM-650 и отраслевыми требованиями, основным испытанием на надежность высотной плиты.

Заключение

Литературы по исследованиям технологий обработки печатных плат высокого уровня в отрасли относительно немного. В этом документе представлены контрольные точки ключевых производственных процессов, таких как выбор материала, проектирование ламинированной структуры, выравнивание слоев, изготовление внутренней схемы, процесс прессования, процесс сверления и т. д., чтобы обеспечить справку и понимание для коллег.