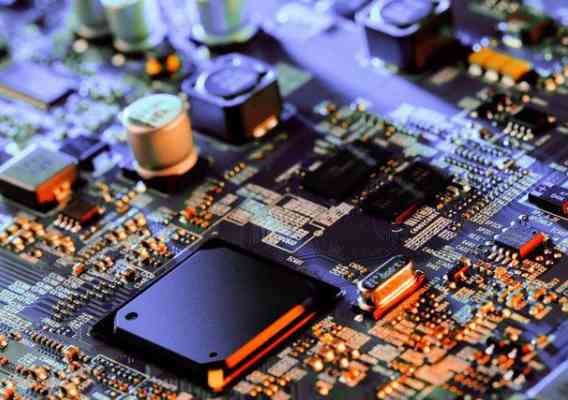

При обработке SMT-заплатпроизводственные материалы, которые мы используем, в основном включают компоненты, печатные платы и паяльную пасту. После печати паяльной пасты на печатной плате компоненты прикрепляются к соответствующей площадке для пайки печатной платы с помощью машины SMT. Наконец, PCBA формируется сваркой оплавлением. Тогда при каких обстоятельствах производственные материалы SMT повлияют на качество сварки печатных плат?

1. Влияние компонентов

Когда свариваемые концы или штифты компонентов окислены или загрязнены, при сварке оплавлением возникают дефекты сварки, такие как плохое смачивание, мнимая сварка и пустоты. Плохие компланарные свойства компонентов также приведут к дефектам сварки, таким как виртуальная сварка. Поэтому компоненты должны храниться и выпекаться при заданных температурах в строгом соответствии с требованиями к хранению.

2. Влияние печатных плат

Качество сварки печатных плат имеет прямую и очень важную связь с конструкцией площадки для печатных плат. Если контактная площадка печатной платы спроектирована правильно, небольшой перекос при изготовлении и сборке поверхностного монтажа можно исправить во время пайки оплавлением из-за поверхностного натяжения расплавленного припоя. Напротив, если площадка для печатной платы спроектирована неправильно, даже если монтажное положение очень точное, после сварки оплавлением появится отклонение положения компонента, стоячая пластина и другие дефекты сварки; Существует также определенная зависимость между качеством сварки печатных плат и качеством подложки печатной платы. Когда контактная площадка печатной платы окислена или загрязнена, а контактная площадка печатной платы влажная, во время сварки оплавлением будут возникать дефекты сварки, такие как плохое смачивание, ложная сварка, шарик припоя и полость. Следовательно, при проверке поступающих материалов необходимо проверить, окислилась ли площадка печатной платы и обожжена ли она при указанной температуре, а также соответствует ли степень соответствия между выводом компонента и площадкой печатной платы.

3. Влияние оловянной пасты

К содержанию металлического порошка, содержанию кислорода, вязкости, тиксотропности и печатным свойствам оловянной пасты предъявляются определенные требования. Если содержание металлического порошка паяльной пасты высокое, температура кипения металлического порошка с испарением растворителя и брызгами, если содержание кислорода в металлическом порошке высокое, это усугубит разбрызгивание, образование шариков припоя, но также вызовет несмачивание и другие дефекты. Кроме того, если вязкость паяльной пасты слишком низкая или тиксотропия паяльной пасты неудовлетворительна, рисунок паяльной пасты после печати будет разрушаться, и даже вызывать адгезию, а дефекты сварки, такие как шарики припоя и перемычки, будут образовываться во время сварки оплавлением. Если печатаемость паяльной пасты плохая, паяльная паста просто скользит по шаблону при печати, в этом случае она не печатается на паяльной пасте. Неправильное использование оловянной пасты, например, извлечение оловянной пасты из холодильника и непосредственное ее использование, приведет к конденсации водяного пара. При повышении температуры флегмы испарение водяного пара приводит к образованию металлического порошка. При высокой температуре водяной пар окисляет металлический порошок, разбрызгивается, образуя шарик припоя, плохо смачивается и вызывает другие проблемы. Поэтому эту паяльную пасту тоже нужно предварительно разморозить и размешать.

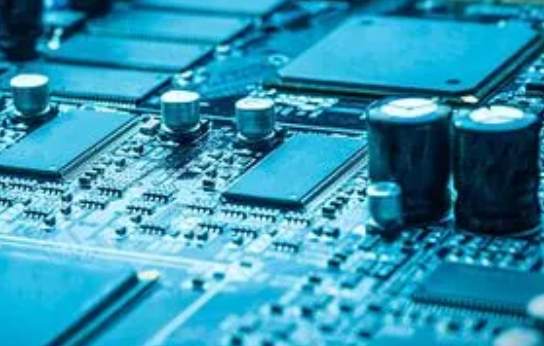

Каково содержание проверки технологичности печатных плат (DFM) для обработки исправлений SMT?

Предпосылка обеспечения качества обработки SMT основана на конструкции печатной платы. Почему ты это сказал? Если фабрика патчей SMT имеет полную конфигурацию оборудования, квалифицированных операторов и стандартизированные процессы, но конструкция печатной платы, полученная по заказу, не соответствует требованиям оборудования для обработки патчей SMT, интересно, вызовет ли это трудности в технологии обработки для завода. Ответ положительный, но это также увеличивает стоимость производства перерабатывающего предприятия. Поэтому на ранней стадии, когда мы получаем новые заказы от клиентов, технологический отдел фабрики патчей SMT должен строго проверять технологичность печатных плат, что будет эффективно способствовать улучшению качества продукции и улучшению качества продукции. Далее Kingford поделится с вами информацией об оценке технологичности печатных плат для обработки патчей SMT?

1. Печатная плата, общий размер, форма, отверстие для позиционирования и обзор со стороны процесса

(1)Размер: обычная грузоподъемность машины SMT: L460мм*W400мм~L50мм*W50мм; Стандартная рекомендация: 330мм*250мм~50мм*50мм;

(2) Контуры всех печатных плат должны быть прямыми, а в краевой части печатной платы не должно быть прорезей;

(3) Печатная плата должна иметь не менее двух отверстий для позиционирования, размер: ∮1,2-4,0 мм;

(4) Бессвинцовый процесс: 260 ℃ ≥ 10 с), после сварки оплавлением не может произойти деформация и изменение цвета;

(5) Безопасное расстояние между периферийными устройствами на печатной плате обычно составляет 4,75 мм (минимальное значение для нашего оборудования составляет 3,5 мм);

(6) Толщина печатной платы: мощность оборудования (0,38–4,2 мм; общий поверхностный монтаж: > 0.5mm, DIP≥1.0mm (стандартная голая пластина толщиной 1,6 мм через печь) < 1.6mm, рекомендуется открыть приспособление;

(7) Коробление печатной платы: мощность оборудования (+ 0,5–1,5 мм), в соответствии со стандартами IPC допустимая деформация составляет 0,7% от длины диагонали печатной платы;

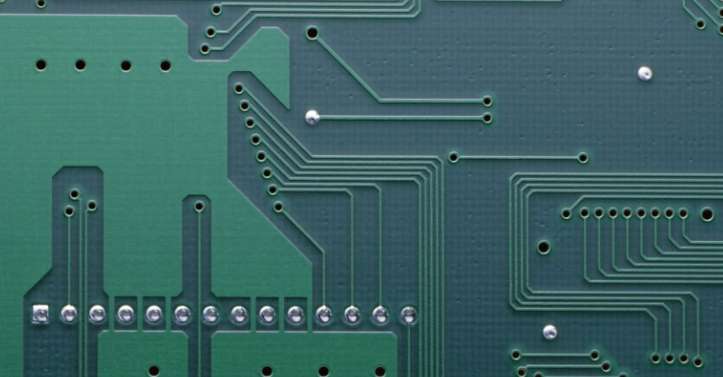

2. Обзор конструкции колодок SMC/SMD и THC

(1) Внутреннее расстояние SMT (процесс паяльной пасты) 1,0201 (0,23–0,25 мм) 2,0402 (0,40–0,50 мм) 3,0603 (0,70–0,85 мм) 4,0805 (1,0–1,20 мм) 4,1206 (1,60–2,0 мм);

(2) Вставное отверстие DIP должно соответствовать степени соответствия между проверкой материала и соответствующим отверстием;

3. Обзор конструкции проводки, сварочной площадки и печатного соединения проводов

(1) Симметрия площадки: для одной формы элемента конструкция площадки должна быть симметричной, чтобы избежать явления стояния таблетки при сварке оплавлением;

(2) Расстояние от сварочного диска до большой медной фольги должно быть больше 1,8 мм; Предотвратить неравномерный нагрев поверхности печатной платы, что приводит к явлению холодной сварки;

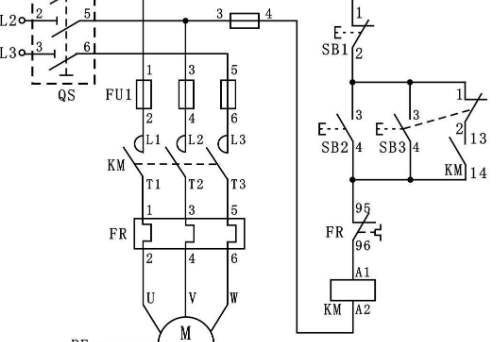

4. Обзор компоновки компонентов поверхности печатной платы

(1) Распределение компонентов на печатной плате должно быть как можно более равномерным; Теплоемкость сварки оплавлением компонентов большой массы больше, поэтому слишком концентрированная компоновка легко может вызвать низкую локальную температуру и привести к ложной сварке;

(2) Ценные и важные компоненты не должны размещаться в углах и краях печатной платы или рядом с разъемами, установочными отверстиями, пазами, срезом сплайс-платы (положением ребра) и углами. Эти положения являются областями высокого напряжения печатной платы, которые легко могут вызвать растрескивание или выход из строя паяных соединений и компонентов.

(3) Минимальный интервал между устройством и V-CUT: 0,5 мм, минимальный интервал между краем отверстия штампа: 1,27 мм, минимальный интервал между внутренней цепью: 0,25 мм, минимальный интервал между компонентами 1820 и более крупными компонентами и краем печатной платы: 10 мм;

(4) Патч-компоненты SMT должны находиться на расстоянии 5 мм от края печатной платы;

(5) Проверьте расстояние между компонентами.

(6) Чип и площадка для чипа ≥0,3 мм, IC ≥0,3 мм, защитная крышка ≥0,5 мм и ненормальное устройство ≥0,5 мм;

(7) Убедитесь в отсутствии взаимосвязанных и мешающих контактных площадок;

5. Обзор контрольной отметки

(1) МАРКИРОВКА печатных плат: рекомендуется не менее 2 плат, 3 платы (300*250 mm). Технические характеристики: ∮1.0-3.0mm;

(2) Когда количество контактов установленных устройств велико, а расстояние между контактами меньше или равно 0,5 мм, рекомендуется установить MARK отдельно для компонентов QFP и BGA;

Чтобы узнать больше о сварке печатных плат, посетите официальный сайт Shenzhen kingford Technology Co., LTD. kingford является профессиональным заводом SMT, объединяющим проектирование и производство печатных плат, закупку компонентов, обработку печатных плат, обработку SMT, подключаемый модуль DIP, тестирование и сборку. Kingford уже много лет занимается высококачественной обработкой SMT, производством и техническими услугами, которые могут удовлетворить потребности различных клиентов. Ваша доверенная фабрика SMT.