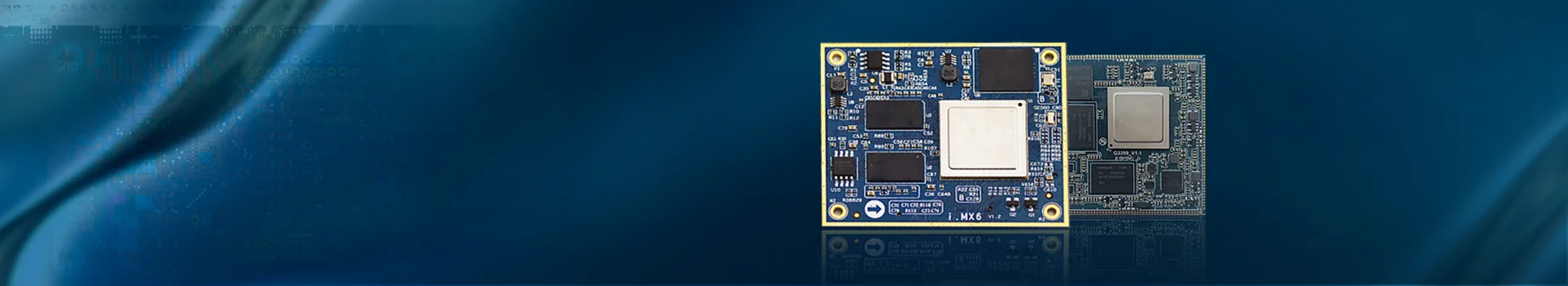

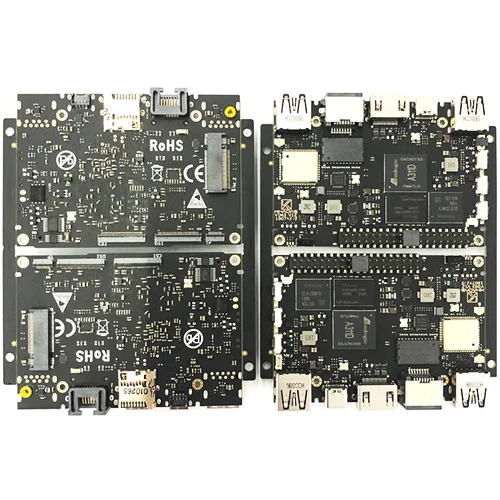

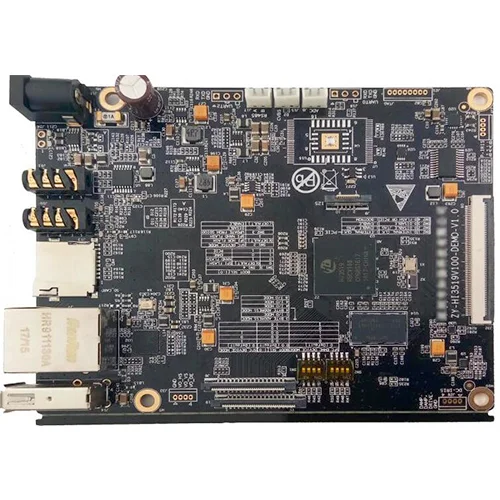

Монтаж BGA коммуникационного модуля

Название: Монтаж BGA коммуникационного модуля

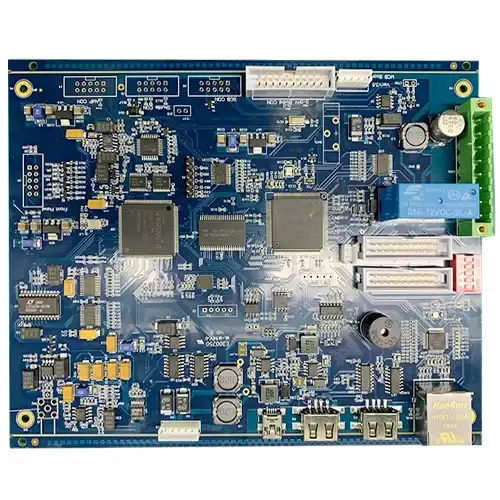

Количество линий SMT: 7 высокоскоростных производственных линий с поддержкой патчей SMT

Ежедневная производственная мощность SMT: более 20 миллионов точек

Испытательное оборудование: рентгеновский тестер, первый поштучный тестер, автоматический оптический тестер AOI, тестер ИКТ, паяльная станция BGA

Скорость размещения: скорость размещения компонентов CHIP (при наилучших условиях) 0,036 S / шт.

Самая маленькая упаковка, которую можно прикрепить: 0201, точность может достигать ±0,04 мм

Минимальная точность устройства: PLCC, QFP, BGA, CSP и другие устройства могут быть установлены, а расстояние между контактами может достигать ±0,04 мм

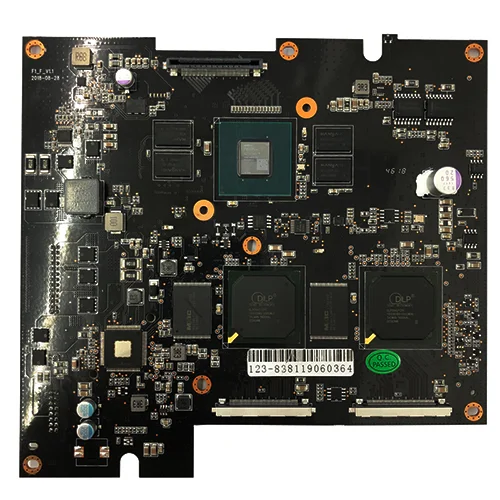

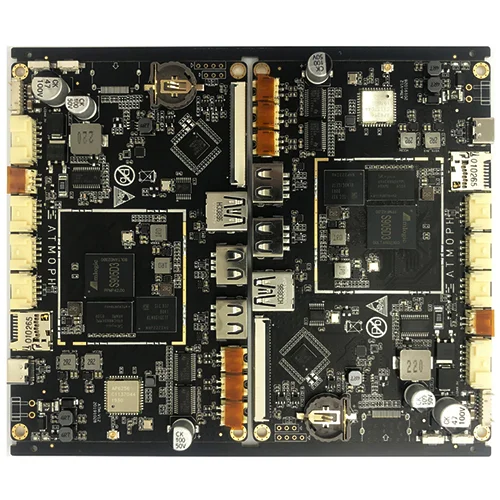

Точность патча типа IC: он имеет высокий уровень для монтажа ультратонких печатных плат, гибких печатных плат, золотых пальцев и т. Д. Может быть смонтирован / вставлен / смешан с платой драйвера TFT-дисплея, материнской платой мобильного телефона, схемой защиты аккумулятора и другими сложными продуктами

Из-за специфики формы упаковки BGA её доработка требует специальных инструментов для доработки, а доработка сложна, а вероятность успеха низкая.

Для производителей электронных сборок повышение качества сборки BGA имеет большое значение для улучшения качества продукции и снижения затрат.

1. Форма пакета BGA

Текущий корпус BGA в основном делится на PBGA (BGA в пластиковой упаковке) и CBGA (керамический корпус) в зависимости от типа подложки.(упакованный BGA) и TBGA (упакованный BGA с ленточным носителем).

Корпус PBGA состоит из микросхем, смонтированных и соединенных между собой на двусторонней или многослойной подложке печатной платы, с переходными отверстиями, соединяющими сигнальные дорожки на верхней поверхности с соответствующими контактными площадками в нижней части подложки. После склеивания стружки и склеивания проволоки собранная деталь формуется и инкапсулируется трансферным формованием или литьем под давлением. В настоящее время это наиболее широко используемое устройство BGA, в основном используемое в продуктах связи и потребительских товарах.

Благодаря своим следующим преимуществам он широко используется в сборке SMT:

(1) Высокое соотношение клемм ввода-вывода к площади корпуса;

(2) Он соответствует коэффициенту теплового расширения CTE печатной платы из эпоксидной смолы и обладает хорошими комплексными тепловыми характеристиками;

(3) Хорошие электрические характеристики и высокая плотность межсоединений;

(4) Более низкие требования к копланарности шариков пайки при сборке SMT, обычно 0,15 ~ 0,20 мм;

(5) Функция самоцентрирования в технике оплавления SMT: исключает печать паяльной пастой с узким шагом; уменьшает возможность перемычки между прокладками.

Устройство PBGA - это очень чувствительное к влажности устройство, которое необходимо хранить при постоянной температуре и в сухих условиях, чтобы избежать повреждения компонентов перед сборкой. Как правило, идеальная среда хранения BGA составляет 20-25 ° C, а относительная влажность составляет менее 10% (лучше иметь меры защиты от азота). Поэтому, как только герметичная влагонепроницаемая упаковка BGA открыта, она должна быть собрана на печатной плате в течение указанного времени. Период времени, в течение которого микросхема PBGA должна использоваться после распаковки, определяется уровнем чувствительности микросхемы.

Для того, чтобы BGA обладал хорошей пайкой перед следующим использованием, рекомендуется запечь BGA. Температура выпечки, как правило, не должна превышать 125 °C, а относительная влажность должна быть ниже 60%, потому что чрезмерно высокая температура увеличит толщину интерметаллида в месте соединения между шариком пайки и BGA, и в процессе сборки легко возникнут трещины, что приведет к отказу сборки BGA.Время выпечки тесно связано с уровнем чувствительности BGA к влаге и толщиной BGA.

Компоненты шариков для пайки PBGA обычно представляют собой Sn63Pb37, Sn62Pb36Ag2 и Sn96.5Ag3.0Cu0.5 сплавов, шарики для пайки.

Расстояние обычно составляет 1,50, 1,27, 1,0, 0,8 и 0,5 mm, а диаметр шарика пайки можно регулировать в соответствии с различными приложениями.

Требуемая разница колеблется от 0,30 до 0,75 mm. Для BGA с меньшим шагом, чем выше плотность упаковки, тем выше требования к процессу сборки BGA.

Соединение CBGA завершается высокотемпературными шариками припоя Snl0Pb90 и пайкой шариков припоя к подложке с помощью припоев с низкой температурой плавления, таких как Sn63Pb37, Sn62Pb36Ag2 и Sn96.5Ag3.0Cu0,5. Диаметр шариков припоя, используемых, когда шаг массива шариков пайки составляет 1,27 mm, составляет 0,89 mm, а диаметр шариков припоя, используемых при шаге 1,0 mm, составляет 0,64 mm.

Основные преимущества упаковки CBGA включают:

(1) Высокую надежность и отличные характеристики упакованных компонентов;

(2) Хорошую компланарность и легкую пайку;

(3) Нечувствителен к влаге и длительное время хранения;

(4) Хорошие электрические характеристики;

(5) Высокая плотность упаковки;

Основным недостатком CBGA является то, что он не соответствует коэффициенту теплового расширения CTE печатной платы, что может легко привести к разрушению термической усталости, поэтому тепловая надежность низкая, и трудно выровнять край упаковки с прокладкой печатной платы, а стоимость упаковки высока.

TBGA - это форма упаковки, в которой в качестве подложки используется медно-полиимидная несущая лента для реализации соединения между чипом и шариком припоя и печатной платой.

Пакет TBGA имеет следующие характеристики:

(1) Хорошее термическое согласование с печатной платой из эпоксидной смолы;

(2) Может быть выровнен с площадкой печатной платы через край упаковки;

(3) Чувствительность к влажности и теплу, многокомпонентная полимеризация различных материалов отрицательно влияет на надежность;

Из-за специфики корпуса BGA его паяные соединения расположены в структуре массива областей нижней части корпуса корпуса BGA, и небольшая деформация печатной платы в процессе сборки может привести к обрыву цепи шариков припоя BGA. Следовательно, позиционная конструкция BGA должна быть вдали от областей с большим прогибом и областями высокого напряжения печатной платы, таких как четыре угла печатной платы, положения краев, разъемы, монтажные отверстия, пазы, разделочные доски, зазоры и углы.

Из-за большой теплоемкости BGA, чтобы обеспечить тепловую однородность компонентов поверхности печатной платы, никакие компоненты не должны размещаться в зоне 5 мм вокруг BGA, чтобы избежать деформации из-за неравномерного распределения температуры во время сборки печатной платы.

Чтобы уменьшить деформацию печатной платы и улучшить качество сборки BGA, необходим хороший материал печатной платы, особенно для процесса пайки, подходящего для бессвинцовой электронной сборки, из-за повышения температуры оплавления к материалу печатной платы предъявляются более высокие требования. Широко используемая модифицированная подложка типа FR4 в настоящее время имеет значение более 170 °C, что в основном может соответствовать требованиям процессов бессвинцовой и оловянно-свинцовой пайки.

Конструкция контактной площадки печатной платы, соответствующая BGA, обычно на 20% меньше, чем диаметр шарика припоя, а контактная площадка, соответствующая каждому шарику припоя, должна быть из сплошной меди.

Максимальный диаметр площадки печатной платы - это диаметр контактной площадки шарика пайки в нижней части устройства BGA, а минимальный диаметр должен быть диаметром нижней площадки устройства BGA за вычетом точности монтажа. Паяльная маска должна быть спроектирована вокруг контактной площадки, а размер паяльной маски должен быть на 0,1 ~ 0,15 mm больше, чем у контактной площадки, чтобы предотвратить потерю припоя и вызвать короткое замыкание или виртуальную пайку. Рядом с подушкой должно быть предусмотрено сквозное отверстие. После обшивки отверстия сквозное отверстие должно быть заблокировано диэлектрическим материалом или проводящим клеем, а высота не должна превышать высоту прокладки.

3. Процесс сборки BGA

В процессе сборки BGA каждый шаг и каждый параметр процесса будут влиять на сборку BGA, поэтому каждый шаг сборки BGA должен строго контролироваться. Для процессов сборки оловянно-свинцовой и бессвинцовой электроники нет большой разницы между печатью паяльной пастой и процессом размещения чипов.

Основное отличие заключается в настройке температурной кривой в процессе оплавления. Существуют большие различия в процессах сварки. Кроме того, из-за различных форм упаковки BGA существуют разные термические сопротивления. Чтобы соответствовать требованиям кривой температуры пайки оплавлением, существуют также определенные различия в настройке температуры и времени.

3.1 Печать паяльной пасты

Паяльная паста представляет собой однородную смесь порошка сплава, флюсовой системы и системы тиксотропных агентов и имеет текучесть пасты с тиксотропными свойствами.

Условия хранения сыпучей паяльной пасты обычно хранятся при температуре 2~5°C в течение 3-6 месяцев. При хранении не произойдет никаких химических изменений, не произойдет разделения порошка припоя и флюса, а его вязкость и вязкость останутся неизменными. Паяльная паста перед печатью должна быть прогрета естественным образом, а общее время прогрева составляет 4-8 часов. Пока паяльная паста не нагреется до комнатной температуры, не разбирайте контейнер и не перемешивайте паяльную пасту и не подвергайте ее нагреву, чтобы избежать повреждения флюса для пайки и пригодности для печати и пайки.

Количество нанесенной паяльной пасты должно быть соответствующим. Слишком много дефектов пайки, таких как перемычки, может легко возникнуть, а слишком мало паяльной пасты может легко вызвать дефекты пайки, такие как разомкнутые цепи или виртуальная пайка.

Контроль количества паяльной пасты зависит от толщины печатного шаблона, давления ракеля и скорости печати. Печатный шаблон обычно изготавливается из нержавеющей стали. Диаметр отверстия BGA-шаблона обычно немного меньше диаметра контактной площадки, а его толщина обычно составляет 0,12–0,15 мм, чтобы обеспечить необходимое количество паяльной пасты.

При печати паяльной пасты обычно используют скребок из нержавеющей стали, давление скребка обычно контролируют на уровне 35~100 Н. Давление слишком мало для переноса недостаточного количества паяльной пасты. Но слишком большое давление сделает напечатанную паяльную пасту слишком жидкой, что увеличит вероятность загрязнения паяльной пастой обратной стороны шаблона и подложки печатной платы.

Скорость печати обычно составляет 10-25 мм/с. Если слишком быстро, скребок может легко соскользнуть и пропустить печать. Если он слишком медленный, это легко приведет к неровным краям отпечатка паяльной пасты и загрязнит поверхность подложки печатной платы. Чем меньше шаг паяных соединений BGA, тем медленнее скорость печати, чтобы обеспечить хорошее качество печати. Скорость формования после печати обычно устанавливается на уровне 0,5~1,0 мм/с, чем меньше расстояние между паяными соединениями, тем медленнее должна быть скорость извлечения из формы. В настоящее время исследования показали, что увеличение скорости извлечения из формы, т. е. постепенное ускорение от нуля, позволяет избежать разрушения паяльной пасты и плохого разделения паяльной пасты и шаблона во время извлечения из формы с постоянной скоростью, а эффект извлечения из формы является хорошим.

Кроме того, при печати обратите внимание на контроль рабочей среды, температура поддерживается на уровне около 25°C, а влажность поддерживается на уровне относительной влажности около 55%. Печатная плата должна быть оплавлена в течение 30 минут, чтобы паяльная паста не подвергалась слишком долгому воздействию воздуха и не влияла на качество сборки.

3.2 Патч

Основная цель исправления заключается в том, чтобы совместить каждый шарик припоя на BGA с каждой соответствующей контактной площадкой на печатной плате. Поскольку шарики припоя на BGA расположены в нижней части корпуса, для выравнивания необходимо использовать специальное оборудование. Точность размещения установочной машины для размещения BGA должна достигать примерно 0,001 мм. Устройства BGA можно точно разместить на печатной плате с помощью распознавания изображений. Поскольку существуют определенные отклонения в компланарности шариков припоя BGA и определенные различия в печати паяльной пасты, для обеспечения хорошего качества пайки обычно вычитают 25-41-50,80 pm из высоты BGA,и использовать задержку для одновременного отключения вакуумной системы Около 400 мс, так что шарики припоя BGA могут полностью соприкасаться с паяльной пастой при монтаже, чтобы избежать явления разомкнутой цепи определенной цепи пайки BGA во время процесса оплавления.

3.3 Пайка оплавлением

Пайка оплавлением — это процесс, который трудно контролировать в процессе сборки BGA. Установите параметры процесса и получите подходящую температурную кривую для

Хорошая пайка BGA очень важна. Из-за различных форм упаковки BGA тепловое сопротивление CBGA больше, чем у PBGA, поэтому для достижения той же температуры CBGA требует более высокой температуры и более длительного времени предварительного нагрева, чем PBGA. Для оловянно-свинцовой припойной пасты и бессвинцовой припойной пасты установка температуры и время нагрева существенно различаются.

Стадия предварительного нагрева: основная цель предварительного нагрева - равномерно нагреть печатную плату и ее компоненты и в то же время оказать эффект пропекания на печатной плате и компонентах.

Функция запекания состоит в том, чтобы удалить из него влагу и испарить необходимое количество флюса из паяльной пасты. Скорость повышения температуры на этапе предварительного нагрева не должна быть слишком высокой, чтобы предотвратить слишком быстрый нагрев печатной платы и большую деформацию. Как правило, скорость нагрева регулируется на уровне 3 °C/с, а время предварительного нагрева составляет 60-90 с.

Этап активации:

Основной целью этого этапа является активация флюса в паяльной пасте, удаление оксидов с поверхности контактной площадки и поверхности сплава паяльной пасты, а также получение чистой металлической поверхности для подготовки к процессу оплавления паяльной пасты.

В то же время избыточный флюс в паяльной пасте испаряется, а печатная плата предварительно нагревается, чтобы предотвратить деформацию печатной платы, вызванную чрезмерным повышением температуры во время процесса оплавления. Для оловянно-свинцовой пайки температуру на этом этапе следует поддерживать на уровне 150-180°C в течение 60-120c; для бессвинцовой пайки температура на этом этапе должна поддерживаться на уровне 160-200°C в течение 60-180с, чтобы флюс смог полностью проявить свое действие. Скорость повышения температуры на стадии активации обычно поддерживается на уровне 0,3 плюс 0,5°C/с.

Стадия оплавления: на этой стадии температура паяного соединения поднялась выше точки плавления паяльной пасты, и паяльная паста находится в расплавленном состоянии.

Основная цель проточной стадии состоит в том, чтобы расплавленный припой смачивал контактную площадку и вывод компонента для достижения хороших требований к пайке. Для PBGA используются шарики припоя Sn63Pb37, Sn62Pb36Ag2 и Sn96. В процессе оплавления шарики припоя не плавятся, а паяльная паста плавится и смачивает контактные площадки и высокотемпературные шарики припоя, образуя паяные соединения. Поэтому требуется определенное время, чтобы расплавленная паяльная паста могла хорошо смочить контактную площадку и шарик припоя. Если время слишком короткое, это может привести к плохому смачиванию и образованию виртуального шва. Если время слишком велико, между припоем и контактной площадкой может образоваться толстый зазор.

Слоистые интерметаллические соединения Cu6sn5 и Cu3Sn из-за их хрупких характеристик легко образуют трещины и вызывают разрушение паяных соединений. Особенно для бессвинцовой электронной сборки из-за высокого содержания легирующего элемента Sn в бессвинцовом припое легче образовывать более толстые интерметаллические соединения при высоких температурах, что приводит к выходу из строя паяных соединений. Таким образом, время контролируется в пределах 60-90 с, а время в диапазоне пиковых температур 210-225 °C контролируется в пределах 10-20 с; для бессвинцовой пайки обычно требуется контролировать время выше температуры плавления 217-219°C в пределах 60-120 с, среди которых лучше контролировать время в диапазоне пиковых температур 230 ~ 235 °C в течение 20 ~ 40 с.

Стадия охлаждения: после оплавления паяльной пасты флюс полностью расходуется, образуя основной этап охлаждения паяного соединения расплавленного металла.

Основная цель состоит в измельчении зерен при отверждении паяных соединений, подавлении роста интерметаллических соединений и повышении прочности паяных соединений. Однако из-за чрезмерной скорости охлаждения это вызовет деформацию печатной платы и термическое растрескивание электронных компонентов, особенно компонентов с большим поглощением тепла, таких как BGA. Если скорость охлаждения слишком высока, это может легко привести к повреждению внутреннего корпуса, что приведет к выходу из строя BGA. Как правило, скорость охлаждения регулируется в пределах 1~3°C/с.

4. Вывод

Сборка BGA — очень сложный процесс. От формы упаковки BGA, конструкции печатной платы, характеристик паяльной пасты и процесса ее печати, процесса SMT и подходящей кривой температуры пайки оплавлением любая проблема в любом процессе может привести к отказу сборки BGA. Поэтому в процессе сборки BGA процесс сборки должен строго контролироваться, чтобы улучшить качество сборки BGA.

Название: Монтаж BGA коммуникационного модуля

Количество линий SMT: 7 высокоскоростных производственных линий с поддержкой патчей SMT

Ежедневная производственная мощность SMT: более 20 миллионов точек

Испытательное оборудование: рентгеновский тестер, первый поштучный тестер, автоматический оптический тестер AOI, тестер ИКТ, паяльная станция BGA

Скорость размещения: скорость размещения компонентов CHIP (при наилучших условиях) 0,036 S / шт.

Самая маленькая упаковка, которую можно прикрепить: 0201, точность может достигать ±0,04 мм

Минимальная точность устройства: PLCC, QFP, BGA, CSP и другие устройства могут быть установлены, а расстояние между контактами может достигать ±0,04 мм

Точность патча типа IC: он имеет высокий уровень для монтажа ультратонких печатных плат, гибких печатных плат, золотых пальцев и т. Д. Может быть смонтирован / вставлен / смешан с платой драйвера TFT-дисплея, материнской платой мобильного телефона, схемой защиты аккумулятора и другими сложными продуктами

- Предыдущий:Монтаж BGA для бытовой электроники

- Следующий:Монтаж BGA материнской платы промышленного управления