Как преодолеть проблемы с проектированием печатных плат HDI

Технология HDI позволяет разработчикам значительно уменьшить размер цепи, обеспечивая при этом требуемую надежность и целостность сигнала. Для инженеров особенно сложны проблемы, связанные в основном с производственным процессом. Фактически, когда ширина следов уменьшается до менее чем 65 мкм, что соответствует примерно 2,559 мил, больше невозможно использовать традиционную процедуру травления, но должны быть приняты специальные производственные процессы с последующим увеличением затрат.

Если все сделано правильно, маршрутизация HDI не только значительно сокращает пространство, занимаемое на печатной плате, но также решает многие проблемы, связанные с электромагнитными помехами (EMI), снижая общие затраты на проект, тесты, которые необходимо выполнить, и время выхода на рынок.

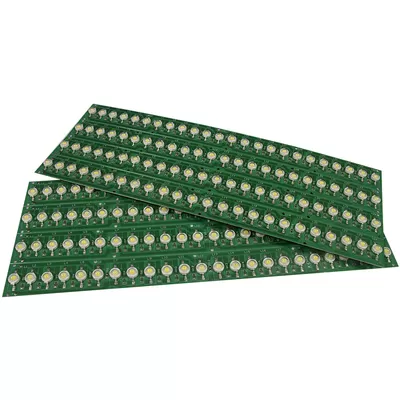

Фундаментальным столпом технологии HDI является микропереход, который представляет собой глухое отверстие диаметром менее 150 мкм и диаметром прокладки менее 350 мкм, обычно получаемое с помощью процесса лазерного сверления. Применяя лазерный луч с типичным диаметром 20 микрон (что соответствует 1 милу) на подложку из меди или стекловолокна, на самом деле можно получить чрезвычайно малые микропереходы. В печатных платах HDI микропереходные отверстия заменяют классические сквозные отверстия, обеспечивая соединение между несколькими слоями на очень небольшой площади с последующим увеличением плотности соединений. Поскольку микрооверстия имеют небольшую глубину, они практически невосприимчивы к проблемам из-за разных значений коэффициента теплового расширения (CTE) между подложкой и проводящим материалом. На рисунке 1 показано увеличение одиночного и слепого микроперехода, полученного методом лазерной перфорации.

Рисунок 1: пример microvia (источник: Micron Laser)

В печатных платах HDI микропереходные отверстия полностью заменяют традиционные переходные отверстия, улучшая плотность маршрутизации во внутренних слоях и уменьшая количество слоев, необходимых для передачи различных сигналов. Для того чтобы уменьшить количество сквозных отверстий и количество внутренних слоев, на уровне штабелирования должны быть приняты особые меры. Плоскости заземления и питания, на которых имеется большее количество переходных отверстий, обычно занимают первые слои стека (например, второй и третий слои), в то время как два внешних слоя зарезервированы для размещения компонентов. Плоскость заземления необходима для создания обратного пути тока с низким импедансом, в то время как размещение сигналов на внутренних слоях служит для уменьшения явлений перекрестных помех.

Правильное размещение микропереходных отверстий имеет важное значение при проектировании печатной платы HDI, поскольку оно обеспечивает лучшую целостность сигнала и лучшую компоновку самых внутренних слоев.

В отличие от сквозных отверстий, которые образуют емкостную нагрузку, способную вызывать ухудшение сигнала на высоких частотах, микропереходные отверстия меньше по размеру, обеспечивая меньшую паразитную нагрузку.

HDI design

Микропереходы, которые могут быть слепого или заглубленного типа, изготавливаются иначе, чем традиционные. В то время как на самом деле последние получаются путем сверления стека, уже укомплектованного всеми перекрывающимися слоями, микропереходные отверстия изготавливаются путем лазерного сверления, выполняемого на каждом отдельном слое перед составлением стека. Микропереходные отверстия позволяют соединять несколько слоев с помощью самых маленьких отверстий и площадок и поэтому особенно подходят для высокоинтегрированных корпусов, таких как массив шариковой решетки (BGA), с шагом 0,8 мм или менее.

Все более распространенные корпуса BGA имеют большое количество контактов (1,500 и более) и поэтому чрезвычайно плотны. Несмотря на то, что это относительно недорогое решение для растущего спроса на миниатюризацию схем, BGA-пакеты значительно усложняют маршрутизацию печатных плат. Это может привести к увеличению количества слоев, что приведет к проблемам целостности сигнала и более высоким затратам.

Трассы, несущие сигналы высокой скорости, должны быть как можно короче, включая обратный путь к земле. Правильное размещение микропереходных отверстий позволяет охватить путь сигнала на меньшую площадь, снижая риск возникновения электромагнитных помех. Микропереходные отверстия позволяют достичь очень высокой плотности соединения, используя меньшее количество слоев, поскольку и следы, и микропереходные отверстия намного меньше по размеру. Основные преимущества, предлагаемые технологией HDI, заключаются в следующем:

· более высокая плотность следов, что приводит к меньшему размеру и весу печатной платы

· Лучшая целостность сигнала. Уменьшенная длина дорожек и высокая плотность соединений позволяют добиться снижения энергопотребления, улучшая целостность сигнала. Передача сигнала происходит быстрее, что приводит к значительному сокращению потерь сигнала и задержек распространения

· снижение затрат. Благодаря тщательному проектированию технология HDI позволяет снизить затраты благодаря меньшему использованию материалов, необходимых для слоев

· Упрощенная маршрутизация благодаря трассам малой протяженности

· уменьшение индуктивных и емкостных помех (ЭМП)

· возможность использования компонентов со сверхмалыми корпусами

· сокращение времени выхода на рынок. Меньшее использование материалов приводит к более быстрому производству и более короткому времени выхода на рынок. На печатной плате HDI компоненты относительно легче размещать, а высокие электрические характеристики сокращают время, необходимое для тестирования и устранения неполадок.

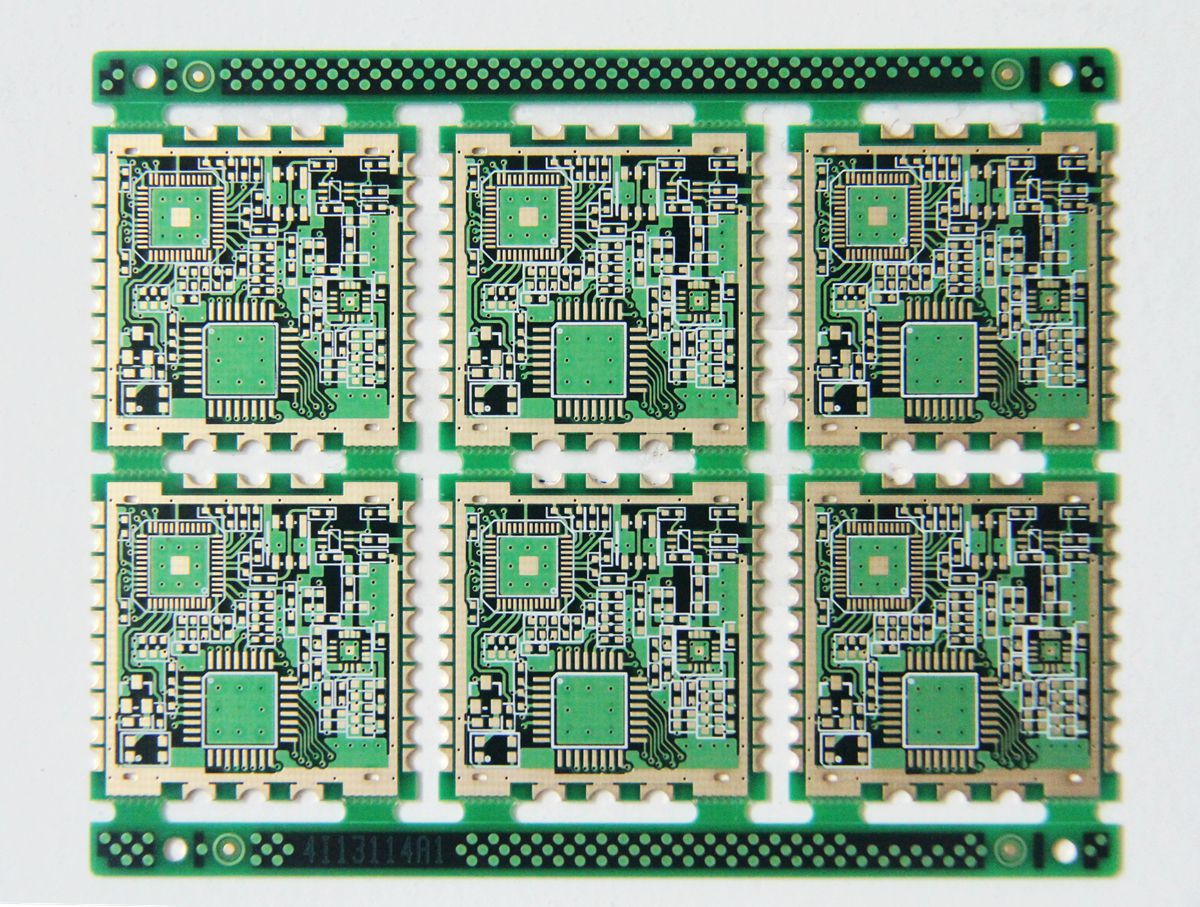

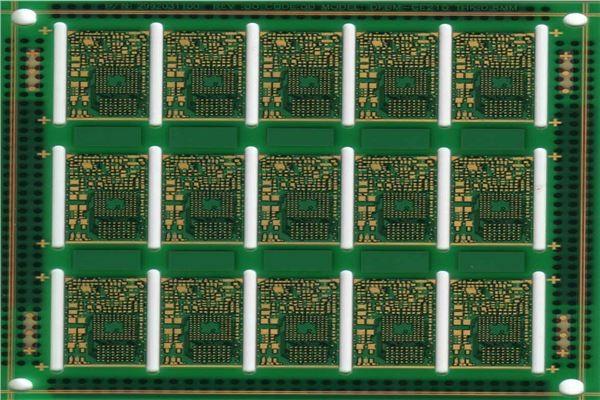

На рисунке 2 показан пример печатной платы, изготовленной по технологии HDI: обратите внимание на компактные размеры и высокую плотность присутствующих на ней компонентов и соединений.

Рисунок 2: пример печатной платы HDI (источник: Cadence)

Что касается стандартов, применимых к проектированию печатных плат HDI, то ссылка представлена стандартом IPC-2226 («Стандарт секционного проектирования для печатных плат с межблочными соединениями высокой плотности»), который заменяет и заменяет предыдущий стандарт IPC-2315 («Руководство по проектированию межсоединений высокой плотности и микропереходов»). В дополнение к рекомендациям по выбору микропереходов, стандарт определяет шесть различных типов стеков, которые можно использовать для проектирования печатных плат HDI. Различные стеки делятся на категории, от I до VI, с возрастающей сложностью и стоимостью. Каждая из этих категорий определяет количество и положение каждого слоя в стеке HDI, а также рекомендации по использованию материала подложки. Также обратите внимание на то, как микропереходы, как и в одиночном режиме, показанном на рисунке 1, могут перекрываться (занимать одно и то же положение) на нескольких соседних слоях. В данном случае речь идет о «многослойных микровиатурах». Пример можно увидеть на рисунке 3, где перекрывающиеся микропереходные отверстия занимают слои 1, 2 и 3 гипотетической многослойной печатной платы, состоящей из 14 слоев.

Рисунок 3: Перекрывающиеся микропереходные отверстия (источник: Cadence)

Приложений

Фундаментальным столпом технологии HDI является микропереход, который представляет собой глухое отверстие диаметром менее 150 мкм и диаметром прокладки менее 350 мкм, обычно получаемое с помощью процесса лазерного сверления. Применяя лазерный луч с типичным диаметром 20 микрон (что соответствует 1 милу) на подложку из меди или стекловолокна, на самом деле можно получить чрезвычайно малые микропереходы. В печатных платах HDI микропереходные отверстия заменяют классические сквозные отверстия, обеспечивая соединение между несколькими слоями на очень небольшой площади с последующим увеличением плотности соединений. Поскольку микроотверстия имеют небольшую глубину, они практически невосприимчивы к проблемам из-за разных значений коэффициента теплового расширения (CTE) между подложкой и проводящим материалом. На рисунке 1 показано увеличение одиночного и слепого микроперехода, полученного методом лазерной перфорации.

- Предыдущий:Конструкция печатной платы высокоскоростного сигнала связи

- Следующий:Нет